在當前追求高效、精準的制造領域,利元亨憑借創新的飛行激光焊接技術推動著生產方式的變革。該技術通過工件或焊接頭的持續移動實現連續焊接,有效提升了生產效率和焊接質量。作為全球新能源裝備領域的重要企業,利元亨堅持“技術立業”,以激光飛行焊接技術提升工業生產的效率與精度,為制造業的智能化轉型提供了可借鑒的實踐案例。

1、飛行激光焊接的原理與核心優勢

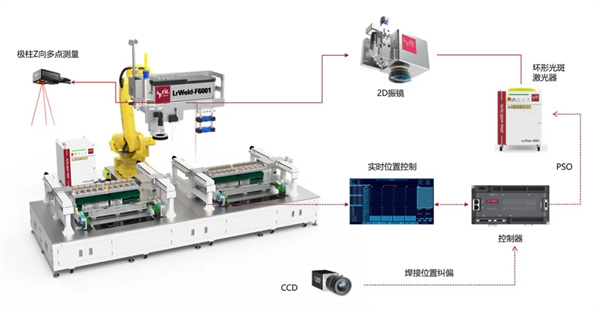

激光飛行焊接(Laser Fly Welding)是一種通過機器人控制激光振鏡實現動態掃描焊接的技術。其核心在于“邊移動邊焊接”的模式,打破了傳統逐點焊接的效率瓶頸。通過三通道分光技術(可見光、激光反射光、紅外光),利元亨的系統可實時監測熔池形態、功率穩定性及材料污染等20余類焊接缺陷,實現微米級精度的無損檢測。

利元亨激光飛行焊接核心優勢體現在三個方面:高效性、靈活性與可靠性。其飛行焊接速度可達80-100mm/s,重復定位精度±0.05mm,單次焊接節拍縮短至3秒/焊點,較傳統工藝效率提升17%;同時,其非接觸式焊接特性可適應復雜曲面工件,減少搭接邊寬度,降低材料損耗15%;此外,通過位置同步輸出激光能量控制技術,系統還能在高速動態中保持焊接質量的一致性,攻克拐角焊接變形、虛焊等長期困擾行業的難題。

2、可應用實例與行業影響

在新能源汽車與動力電池制造領域,面對客戶對焊接效率、一致性和安全性的嚴苛要求,利元亨飛行焊接設備能為各種行業和應用帶來顯著的生產率、質量和可靠性優勢。

丨電動汽車和電池焊接:

利元亨飛行激光焊接技術有效破解了傳統工藝節拍長、熱影響大、良率波動等痛點。通過“邊移動邊焊接”的高效模式,實現電池單元與母線、燃料電池雙極板等關鍵部位的連續高精度連接,顯著提升產能與氣密性,保障電池系統安全可靠;

丨汽車:

在汽車制造全鏈條中,針對白車身輕量化設計與核心部件高精度裝配需求,該技術以非接觸式、低變形焊接替代傳統點焊與弧焊,縮短生產節拍,提升結構強度與裝配精度;

丨航空航天:

在航空航天領域,面對高價值零部件對微變形、高潔凈度的工藝挑戰,飛行激光焊接憑借精準熱輸入控制與實時質量監測能力,確保復雜結構件的焊接一致性與可靠性;

丨一般制造業:

在一般制造業中,其高度柔性可適配多品種、小批量生產場景,解決換線頻繁、工藝調整復雜等難題,全面助力客戶實現提質、增效、降本的智能制造升級目標。

憑借在效率、精度和可靠性方面的突出表現,利元亨激光飛行焊接技術成功入選廣東省發布的2025年“機器人+”典型應用場景案例擬公示名單,獲得行業廣泛關注。在智能制造加快發展的背景下,利元亨堅持“技術立業”的發展理念,持續推進技術創新,助力產業轉型升級。隨著新能源政策的深入實施,相關技術應用有望進一步提升制造水平,為產業發展帶來積極影響。